シルクスクリーン印刷に関して

概要

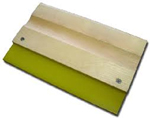

シルクスクリーン印刷は版の穴が空いた所だけ、インキが落ちるという非常にシンプルな方式の印刷方法です。版にインキをのせ、上からスキーじ刃でインキをかき取りつつ、穴に落としこむイメージで作業を行います。無数に空いた非常に小さな穴からインキがデザインに応じて落ち、メディア(被印刷物)に印刷されます。

製版作業

スクリーン印刷は版がないと、印刷工程に進むことができません。高解像度のillustrator等のデータを出力し(イメージセッタ出力でしたか?)、溶剤を塗ったテトロンフィルムに焼付けを行います。黒くなっている部分のみ穴が空きます。この目の細かさによっても出力に差がでます。メッシュという単位で120メッシュとか150メッシュとかいって、出力解像度を調整します。穴が細かい程、インキは落ちにくく、薄めに出るイメージで大きくあけると厚盛シルクになりやすいです。

インキ

フィルム部分の製版ができれば、テンションをかけて枠に貼り付けます。そして版の上に素材にあったスクリーン用インキを流し込みます。塩ビ用やナイロン用ほか様々なインキがあります。この時に顔料を数種類混ぜあわせて色も作成します。また粘度も溶剤を使い調整する必要があります。

印刷

印刷物を置き、位置合わせを行った後、スキージ刃でインキをかき落とします。すると被印刷物の版に穴に応じたデザインがプリントされます。他の印刷方法と比べてかなり厚手にインキは乗り、地色とのコントラストが鮮明です。ただ、多色印刷をするとなると何度も印刷作業工程が必要になり、位置合わせも熟練が必要になります。加えて、色ごとに製版を行う必要があるため、コスト的に色が増えるとどんどん厳しくなっていくという現実があります。

乾燥

被印刷物によりますが、印刷後はひとつひとつ商品を乾燥ラックに入れ、この時点では臭いも結構残っているので、乾燥+臭い取りに1〜2日程度はそのままにします。

メリット・デメリット

メリットは何と言っても地色とのコントラストです。これに優る印刷方法はないと思います。また、単色であれば、大量生産時にはコストのメリットや納期のメリットは非常に大きくなります。デメリットは多色であったり、グラデーションが通常のやり方では表現できないということです。

- 当サイトに掲載されているデータ(テキスト、画像等)について、

その全部または一部の無断複製、転載、転用、頒布等は堅く禁止させ

ていただきます。